- 沈阳市186****4040 最新3D打印订单:¥814.80元

- 台中092****2653 最新3D打印订单:¥1,317.00元

- 深圳市138****2618 最新3D打印订单:¥637.56元

- 南京138****5228 最新3D打印订单:¥1,926.63元

- 深圳市138****2618 最新3D打印订单:¥517.94元

- 广州市135****6016 最新3D打印订单:¥647.24元

- 长春市136****7431 最新3D打印订单:¥680.49元

- 深圳市135****3766 最新3D打印订单:¥529.64元

- 深圳市138****2360 最新3D打印订单:¥622.98元

- 西安市134****8811 最新3D打印订单:¥749.36元

- 郑州市183****0928 最新CNC机加工订单:¥22,500.00元

- 上海市182****9903 最新3D打印订单:¥12,480.00元

- 济南市156****0318 最新钣金加工订单:¥6,045.50元

- 东莞市157****3032 最新钣金加工订单:¥2,200.00元

- 苏州市158****5151 最新CNC机加工订单:¥2,200.00元

- 上海198****1239 最新CNC机加工订单:¥22,500.00元

- 嘉兴市139****6874 最新CNC机加工订单:¥4,200.00元

- 安阿伯734****5963 最新CNC机加工订单:¥18,208.37元

- 上海市131****2750 最新CNC机加工订单:¥2,900.00元

- 深圳市178****8941 最新CNC机加工订单:¥3,000.00元

- 深圳市132****4471 最新CNC机加工订单:¥5,800.00元

- 苏州市139****1569 最新CNC机加工订单:¥10,030.00元

- 西安市152****3446 最新CNC机加工订单:¥2,100.00元

- 杭州市150****6228 最新CNC机加工订单:¥880.00元

- 深圳市166****2047 最新3D打印订单:¥5,500.00元

- 新界635****4728 最新CNC机加工订单:¥17,500.00元

- 杭州市159****6812 最新CNC机加工订单:¥960.00元

- 嘉兴市152****6816 最新3D打印订单:¥16,700.00元

- 成都市173****6014 最新CNC机加工订单:¥5,311.00元

- 东莞市138****2379 最新CNC机加工订单:¥4,200.00元

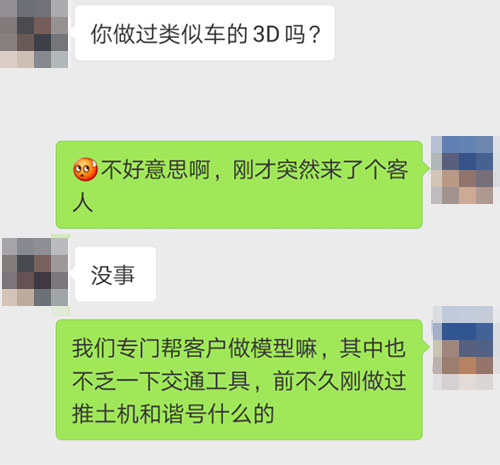

俗话说人不能一个坑同时掉进去两次,但老司机也有开错车的时候啊。e键打印把这个教训整理成文,送给可能掉坑的你,同时,看完整个对话你还能学到不少3D打印材料方面的知识。所以建议你仔细阅读全文。事情是这样的,e键打印接到一个微信上的咨询,他需要3D打印一个汽车手办模型。

客人发来3D图纸后,我们同事对图纸进行了建议,说明正式制作之前需要模拟组装过程,并画了手工草图给客户讲解可能存在的组装问题。

沟通完3D图纸后,客人在材料选择上有点犹豫不决,也给挖坑埋下了伏笔,下面将通过聊天记录还原一下车祸现场。

01

ABS材料有哪几种打印方式

客人想用ABS打印车模,我们同事说明ABS材料打印纹路会比较明显,并分析了用ABS材料制作的几种方法。其中可以看到客人他是按工程师要求说要ABS材料做的,他自己不清楚材料的特性,也许工程师也不清楚。

知识点:做ABS材料有好几种,堆丝成型、类ABS树脂打印,还有CNC加工。ABS材料打印出来表面会有条纹,但CNC加工是没有条纹的。

02

PLA和ABS材料对比

客人又询问PLA和ABS材料有何不同,我们同事进行了说明,指出PLA材料的缺点,并发了样品供客人参考。

知识点:PLA和ABS材料的强度差不多,差别主要是在化学性能上,PLA是可降解材料,ABS是石油化工材料。PLA材料打印同样有条纹。

03

最终选择PLA材料

同时说明用FDM逐层堆积成型技术打印的话,车模细节是体现不出来的,并推荐用光敏树脂材料,分别对不同材料进行了报价,但在我们同事不下五次的强烈提醒建议下,最终客人选择还是用PLA材料来做,尊重客人的意愿,我们帮客人进行了打印。

知识点:FDM(逐层堆积成型技术)不擅长打印细节,SLA(光固化成型技术)光敏树脂材料打印效果好,还原细节能力强。

04

遇到困难

最终我们PLA材料打了好几次才把整个车模打印出来,但因为结构的问题,支撑很难拆,有些部位的支撑甚至都没办法拆除。因为太粗糙的原因,整个车也无法进行组装。这比预期的3D打印效果差的很远,我们同事始料未及,暗自忖度此事不妙。

知识点:组装件不适合用PLA材料;光敏树脂比PLA材料、ABS材料贵不了多少;结构设计的问题,可能造成后期支撑无法拆除。

05

发觉掉坑

果不其然,多次拆除不了支撑后,老司机发现自己掉进自己挖的坑里了,有句话说会游泳的人比不会游泳的人更容易淹死,新手会谨记什么事不能做,但老司机天不怕地不怕。明知道树脂才是最佳选择,但没有坚持。

知识点:光敏树脂打印快,收货快;光敏树脂适合做装配件。

06

退费

最后的结尾是,客户说把手办车模寄过去,但同事他知道自己坑自己可以,坑客人是绝对不行的,他选择主动承担责任,为客户申请了退款。

你敢把打成这样的寄给客人吗,反正e键打印不敢

07

以前也掉过这样的坑

e键打印在内部进行业务培训时就反复强调企业用户不适合用PLA材料打印,并就此发过一篇文章:企业用户为什么不适合选用PLA 3D打印材料? 文章中很清楚的说明了PLA材料3D打印采用的是FDM成型技术,打印的尺寸误差会比较大,表面也比较粗糙,纹路也比较明显,不适用于企业用户打印。特别是打印以下几种模型:

1、形状结构复杂

2、悬空结构较多

3、精度和表面质量要求较高

4、需要精细上色模型

5、组装件手办模型

得出这个结论是因为我们给很多企业用户做过PLA的手办还有手板,大部分最后都选择重新多花了一点钱用光敏树脂进行补打,之后他们也就再做手办时就没用过PLA材料了。

PLA材料手办

光敏树脂材料手办

现在依然很多客人咨询说要用PLA材料打印手办(手板)模型,但我们一再强调PLA 3D打印材料不适合企业用户,现在你知道为什么了吧。