- 沈阳市186****4040 最新3D打印订单:¥814.80元

- 台中092****2653 最新3D打印订单:¥1,317.00元

- 深圳市138****2618 最新3D打印订单:¥637.56元

- 南京138****5228 最新3D打印订单:¥1,926.63元

- 深圳市138****2618 最新3D打印订单:¥517.94元

- 广州市135****6016 最新3D打印订单:¥647.24元

- 长春市136****7431 最新3D打印订单:¥680.49元

- 深圳市135****3766 最新3D打印订单:¥529.64元

- 深圳市138****2360 最新3D打印订单:¥622.98元

- 西安市134****8811 最新3D打印订单:¥749.36元

- 郑州市183****0928 最新CNC机加工订单:¥22,500.00元

- 上海市182****9903 最新3D打印订单:¥12,480.00元

- 济南市156****0318 最新钣金加工订单:¥6,045.50元

- 东莞市157****3032 最新钣金加工订单:¥2,200.00元

- 苏州市158****5151 最新CNC机加工订单:¥2,200.00元

- 上海198****1239 最新CNC机加工订单:¥22,500.00元

- 嘉兴市139****6874 最新CNC机加工订单:¥4,200.00元

- 安阿伯734****5963 最新CNC机加工订单:¥18,208.37元

- 上海市131****2750 最新CNC机加工订单:¥2,900.00元

- 深圳市178****8941 最新CNC机加工订单:¥3,000.00元

- 深圳市132****4471 最新CNC机加工订单:¥5,800.00元

- 苏州市139****1569 最新CNC机加工订单:¥10,030.00元

- 西安市152****3446 最新CNC机加工订单:¥2,100.00元

- 杭州市150****6228 最新CNC机加工订单:¥880.00元

- 深圳市166****2047 最新3D打印订单:¥5,500.00元

- 新界635****4728 最新CNC机加工订单:¥17,500.00元

- 杭州市159****6812 最新CNC机加工订单:¥960.00元

- 嘉兴市152****6816 最新3D打印订单:¥16,700.00元

- 成都市173****6014 最新CNC机加工订单:¥5,311.00元

- 东莞市138****2379 最新CNC机加工订单:¥4,200.00元

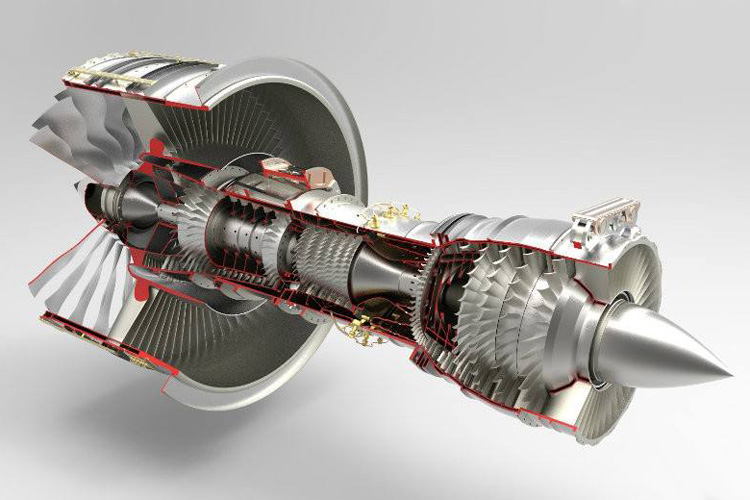

3D打印不断的影响着各行各业,随着3D打印技术逐步向实际使用阶段过渡,它将为航空制造业领域带来巨大的技术变革,为何这样说呢?且看下面的分析。

第一、3D打印技术可加速新型航空产品的研发。

从事过设计的人都知道,产品设计时仅考虑功能是远远不够的,还需要考虑工艺可行性、如何检验、品质如何保证等等。三维打印,特别是金属三维打印,使相关核心件的设计完全摆脱了工艺制约。铸造不了、锻造不了、机械加工不了的复杂构件,对三维打印都不是障碍。

长期以来,在我国航空工业,不是不知道采用什么样的结构可实现更优秀的性能,而是在于,工艺上解决不了,知道应做成啥样子也做不出来。从这个角度,金属三维打印技术,解除了对设计人员的巨大束缚;产品研发变得相对简单快捷。

第二、3D打印技术节省了产品样件研制的费用。

传统上的新产品开发,要制造样件,同样需要制作出模具。在产品定型前,模具不需要长寿命,成本可低些,但低得有限。在随后的多次实验中,往往需要根据实验结果修改设计,修改后要再做模具、再实验,重复十次甚至更多是很正常的。

这个过程中,模具制作时间,几乎要占据产品开发时间的一半以上,实验所需时间约占30%左右;模具制作费用,也要占到开发成本的50~70%;其它为实验费用、研发人员工资等;模具完成后,样件的加工成本,则几乎可忽略不计。

譬如,美国4代歼击机F22,一种机型开发费用就达数百亿美元,大部份开支就在这上面。三维打印技术,则使产品开发摆脱了样件模具这个过程,设计与制作样件,与制造成熟产品并无二致,不再需要天价的模具费用投入。样件制作时间,甚至可缩短为原来的数十分之一。

第三、3D打印技术可显著减轻飞机结构重量。

减轻结构重量是飞机研制的基本技术需求,这直接关系到飞机的燃油经济性。长期以来,传统制造技术已经被发挥到接近极限,难以再有更大的作为。

过去,对于大型复杂构件,制造商用传统工艺无法完成,就拆为几个件做,然后再进行组合。如今3D打印可以实现零部件一次成型,这不仅增加了零部件的完整性,同时也有助于减轻零部件的重量。

此外,通过金属3D打印高性能增材制造技术,还可以在获得同样性能或更高性能的前提下,通过最优化设计来显著减轻金属结构件的重量。

第四、3D打印技术可显著节约昂贵的战略金属材料。

由于对高性能有苛刻需求,航空器需要大量使用钛合金等昂贵的高性能、难加工金属材料。但是,很多零件的材料利用率却非常低,多数低于10%,有时甚至仅为2%-5%。大量昂贵的金属材料变成了难以再利用的废屑,同时伴随着极大的机械加工量。

作为一种高性能近净成型技术,金属3D打印高性能增材制造技术可以把高性能金属零件制造的材料利用率提高到60%-95%,甚至更高,同时机械加工量显著减少了。

e键打印是大型3D打印加工服务平台,国家高新技术认证企业,铝合金、钛合金、不锈钢、模具钢、黄铜等金属都可以3d打印,助力航空制造业以及其它行业节省成本、缩减开发周期、大大提升效率。欢迎您马上咨询在线客服,体验我们不一样的服务。