- 沈阳市186****4040 最新3D打印订单:¥814.80元

- 台中092****2653 最新3D打印订单:¥1,317.00元

- 深圳市138****2618 最新3D打印订单:¥637.56元

- 南京138****5228 最新3D打印订单:¥1,926.63元

- 深圳市138****2618 最新3D打印订单:¥517.94元

- 广州市135****6016 最新3D打印订单:¥647.24元

- 长春市136****7431 最新3D打印订单:¥680.49元

- 深圳市135****3766 最新3D打印订单:¥529.64元

- 深圳市138****2360 最新3D打印订单:¥622.98元

- 西安市134****8811 最新3D打印订单:¥749.36元

- 郑州市183****0928 最新CNC机加工订单:¥22,500.00元

- 上海市182****9903 最新3D打印订单:¥12,480.00元

- 济南市156****0318 最新钣金加工订单:¥6,045.50元

- 东莞市157****3032 最新钣金加工订单:¥2,200.00元

- 苏州市158****5151 最新CNC机加工订单:¥2,200.00元

- 上海198****1239 最新CNC机加工订单:¥22,500.00元

- 嘉兴市139****6874 最新CNC机加工订单:¥4,200.00元

- 安阿伯734****5963 最新CNC机加工订单:¥18,208.37元

- 上海市131****2750 最新CNC机加工订单:¥2,900.00元

- 深圳市178****8941 最新CNC机加工订单:¥3,000.00元

- 深圳市132****4471 最新CNC机加工订单:¥5,800.00元

- 苏州市139****1569 最新CNC机加工订单:¥10,030.00元

- 西安市152****3446 最新CNC机加工订单:¥2,100.00元

- 杭州市150****6228 最新CNC机加工订单:¥880.00元

- 深圳市166****2047 最新3D打印订单:¥5,500.00元

- 新界635****4728 最新CNC机加工订单:¥17,500.00元

- 杭州市159****6812 最新CNC机加工订单:¥960.00元

- 嘉兴市152****6816 最新3D打印订单:¥16,700.00元

- 成都市173****6014 最新CNC机加工订单:¥5,311.00元

- 东莞市138****2379 最新CNC机加工订单:¥4,200.00元

在使用选择性激光融化(SLM)技术的前期建模中,需要考虑的关键因素包括设计支撑结构,以及怎样设计才能避免激光加工过程中热应力带来的变形问题。那么在3D打印时候,关于支撑与应力需要注意什么问题呢,下面随e键打印了解更多。

从支撑结构到自支撑结构

通常,在选择性激光融化过程中,支撑结构的构建是必要的,有几方面原因:一方面是支撑结构加强和支持零件与构建平台的稳定性;其二是支撑结构带走零件构建过程中多余的热量;其三是支撑结构可以防止零件翘曲以及减少零件构建过程中的失败几率。

的确,似乎没人喜欢支撑结构,因为它不但影响生产的产量和成本,还会增加额外的打印时间、成本、后处理时间和复杂度。

这就带来了支撑结构的优化问题,要尽量减少和避免支撑结构的使用,就需要对所生产的零件的几何形状和它的构建局限性有着充分的了解。

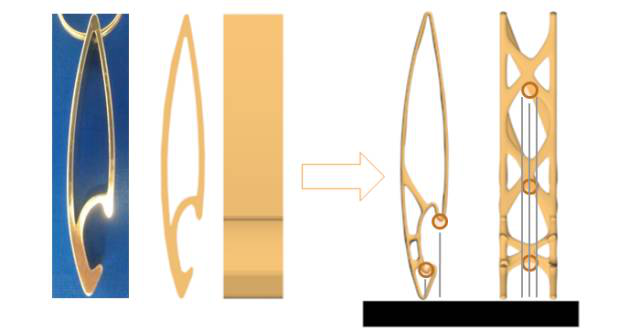

下面,通过雷尼绍啤酒开瓶器的设计案例来领会如何消除支撑结构的需要。开瓶器原先的流线型设计图如左(下),通过优化其力学结构,获得右(下)的结构,新的结构看似更更复杂,然而具有极佳的力学性能,但同时设计师需要知道的是,橙色的部分在SLM激光融化过程中需要额外的支撑材料,如灰色线条所表示。

在这种情况下,可以考虑增加自支撑结构,既不影响美观,又不影响力学性能。经过再次尝试,这一次增加了一些额外的结构,以减少所需的额外支撑结构-如左(下)。在右(下)图中,我们看到原来需要支撑的部分通过自支撑实现了优化。现在,这个设计只需要一个极小的支撑将开瓶器与基台连接起来。

残余应力和变形

增材制造基本上是一个焊接过程,虽然激光束斑直径比与传统的焊接小,所以能量密度高。这可能会导致大的横截面或在不同的横截面区域的应力。这种应力会导致翘曲,在极端情况下,会使零件从支架上被“拔”起来,带来裂缝的发生。如果无法避免厚结构的构建,最明智的选择是通过一个较厚的构建板抵抗这些弯曲力量。

在一般情况下,需要避免通过增材制造来制造非常厚的结构,特别是钛合金材料,因为钛合金的熔融温度和残余应力会很高。在可能的情况下,壁应该薄并且一致,这样不同区域中的应力不会导致其他区域发生变形。如果必须出现整块的结构,可疑考虑用晶格来填充这些块,以减少应力,并且节约重量,材料成本和构建时间。

晶格也可以用来支撑非常薄的薄壁结构,否则可能会导致由于应力引起的翘曲,因为它们冷却。

即便是非常薄的壁,也可以考虑晶格结构,防止融化的金属材料在冷却的过程中发生卷曲现象。

总是,在每个产品构建之前,在建模的过程中,你就需要考虑增材制造过程,你需要一个精明的策略去扬长避短。